川投化工提前三年完成“十一五”节能减排目标

作为高载能产品生产企业,川投化工是“十一五”期间全国“千家企业节能行动”川内39家重点节能单位之一,节能目标21000吨标煤。

如何贯彻落实国家《千家企业节能行动实施方案》和省经委《关于召开全省重点企业节能工作会议的通知》精神,提前实现节能减排目标,该公司领导班子经过深思熟虑,决定以节能、节材,科技攻关、技术创新为重点,大胆实施“白煤代焦”、“锅炉燃气混烧改造”、“锅炉煤渣冷却”等节能技改,形成节约型的生产方式,增强企业核心竞争力,促进企业高速、高效发展。2006—2007年,川投化工节约标煤51132.92吨,被评为“全省节能优秀企业”,循环经济成为行业样板。

推行精细化管理,全面实施节能降耗。近两年,面对国家实施宏观政策调控,磷矿、焦丁、白煤等大宗原材料全面涨价,云南省政府对省内磷矿资源整合和限额供应导致磷矿等主料供应不足,以及公司主导产品市场价格大副下滑造成巨额减利的严峻形式下,公司借助外脑,引进省内知名企业管理咨询公司,实施“管理流程再造和制度化建设”,变职能管理为流程管理,双眼向内,深挖潜力,全面推进技术、管理和节能降耗、降本增效等精细化管理考核体系,强化精细管理理念和全员节能减排意识,提高废水、废气、废热的再利用,实现企业低成本运作。2007年生产黄磷8.62万吨,实现销售收入100138万元,实现利税7066万元,创汇524万美元,吨磷工业总产值能耗为2.72吨标准煤,与06年同期相比下降0.46吨标准煤/万元,节约标煤49641.64吨。

强化目标管理、目标考核,推动全员参与节能减排工作。为充分调动广大职工的节能积极性,提高工作责任心,该公司结合实际,成立了由总经理李晓列挂帅的“节能领导小组”,主抓节能管理工作;制定了《能源管理制度》、《能源管理实施细则》、《经营目标管理责任书》、《经营目标管理考核实施细则》、《突出贡献、技术创新奖励办法》,科学的把人、财、物、产、供、销、产品定额消耗指标等全面纳入预算管理和目标考核,自上而下逐级明确目标,落实责任对象。并通过设立技术攻关主题项目,积极把降本增效、节能减排与各部(室)、厂的日常工作,以及职工的经济利益挂钩,进行考核、奖惩,从而有效调动全员参与节能减排工作。

2006年,该公司斥资150万元,设立了突出贡献、技术创新奖励基金,奖励在安全、环保、质量、合理化建议、节能减排、技术攻关等方面有突出贡献的单位与职工。在该公司节能领导小组的组织下,通过广大专业技术人员和一线员工的大胆试验,“降低黄磷油份”及“白煤替代焦炭”等项目取得成功,多项指标均已达到控制指标。通过考核、评比,2006至2007年上半年,共有7个部门、228余人受到表彰,表彰金额达160余万元。

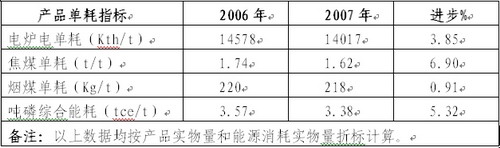

2007年,在各种原材料、电力涨价,而黄磷市场价格又大幅度下降等情况下,为摆脱困境、减亏增盈,该公司以技术创新,科技攻关为出发点、着眼点、落脚点,开展“电炉达标竞赛”主题活动。制定了《电炉节能降耗达标技术竞赛考评方案》,成立了“节能降耗考评领导小组”,逐月考评、逐月奖励,充分调动广大一线员工和专业技术人员开展节能减排工作的主动性、创造性。通过“达标竞赛”使公司07年度产品单耗指标较06年度均有显著的进步。

技术创新,科技攻关,全面开展节能技改活动。该公司按照省政府的统一部署,结合《重点用能单位节能管理办法》规定,对公司重点耗能部位和污染物排放部位进行分析,确定了降低能耗和污染物排放的关键部位,强势推进资源综合利用、节能减排关键技术重点战略攻关项目,发展循环经济,最大限度挖掘节能减排潜力,提高企业核心竞争力。

1、精料入炉,改善电炉操作项目。电炉法生产黄磷,要求入炉磷矿、硅石等原料必须达到相应品位,方能保持电炉良好运行,降低电耗和矿石消耗。该公司严格执行原材料验收标准,加强原材料质量管理,采取事前控制、调整工艺参数等措施,实行精料入炉,改善电炉操作,预计吨磷消耗可降低磷矿消耗5%、电耗3%,减少泥磷产生量10%。

2、白煤替换焦炭项目。焦煤成本在黄磷制造成本中占有相当大的比例(约15%),随着焦炭价格的不断攀升,还原剂成本在逐步上升,为使企业黄磷产品在市场中占有成本优势,2006年,该公司在保证产品质量的前提下,组织生产厂进行加大白煤和使用全白煤生产试验,并取得成功。2006—2007年节约标煤16400吨,产生效益2777万元。

3、黄磷电炉电极“三改六”项目。川投化工目前共有黄磷电炉16台,原设计为三相三根Φ600高功率石墨电极,在使用过程中电极消耗偏高,达到30Kg/吨一次成品磷以上,电极价格居高不下,并且电极发生事故时难以处理,在使用过程中对电炉损伤较大,对安全运行带来了较大的隐患。经过改造,仍使用原变压器,做较少的投入,改造为三相六根Φ500高功率石墨电极,电极消耗明显下降,达到18Kg/吨一次成品磷(二次回收泥磷折减电极单耗未计),电极在吨磷中的成本下降,并且电炉的运行状况得到了明显的改善,塌料等非正常现象已很少出现,电炉的使用寿命也大大延长,电炉耗电量也明显下降。

4、锅炉燃气混烧改造项目。黄磷生产过程中产生了大量的电炉尾气,电炉尾气的主要成分为CO,是很好的化工原料和热源。要利用其作为化工原料,就需进行深度净化,而黄磷尾气深度净化又是世界性技术难题,目前尚无成功的工业应用。多年来,该公司一直致力于将其作为燃料进行综合利用,目前,该公司已成功将其应用于燃煤锅炉,并正在尝试与劣质煤混合掺烧,而掺烧后锅炉所排放出来的炉渣又是很好的水泥熟料。以节约40%烟煤计算,年可节约5000大卡烟煤7648吨,副产水泥熟料1.1万吨,折标准煤6440吨(烟煤以0.7143tcp/t、水泥熟料以0.08885tcp/t计算)。

5、回收变压器短网冷却水技改项目。黄磷生产需水量较大,为了降低新鲜水使用量,该公司坚持一水多用、重复利用,提高水的循环利用率原则,将变压器和铜管冷却水全部回收。2007年,该公司累计用水量为1614184吨,吨磷耗水量28吨,与06年度相比节约鲜水580120吨,节约动力电823770度。

6、锅炉冷渣器改造安装项目。通过在冷渣器内均匀布置冷却水管,热灰渣与水管内的锅炉给水进行充分热交换,有效地将热灰渣冷却至200℃以下,同时将进锅炉水提温约8℃,有效节约标煤,冷却后的灰渣可进一步综合利用(外销)。

7、电动大耗能设备变频调速节能技改项目。2006年以来,该公司通过对市场上各种节电设备的调查以及对其他企业节能设备的效果跟踪,了解和熟悉了相关节能技术及节能效果。于2007年11月对该公司二分厂2#锅炉鼓风机(45KW)和引风机(75KW)进行了变频技术节能改造。目前正在进行调试和试运行,从理论上计算,节能效果可达到25%左右,可节约电费约6.7万元/年。

实施重点节能减排项目,推进企业可持续发展。为贯彻省政府倡导的“发展循环经济、构建和谐四川”的精神和攀枝花市委、市政府“打造中国钒钛之都,建设特色经济强市”的战略目标,该公司将围绕“节能减排、科学发展”这个主题,以“技术创新”为支撑,广泛与国内外大专院校、科研院校寻求合作,实施节能减排重点项目,推进企业可持续发展。

1、黄磷尾气深度净化及综合利用项目。该公司自建成投产以来,一直致力于黄磷电炉尾气净化和综合利用的研究和努力,由于黄磷电炉尾气中有害杂质净化技术难度较大,而且已属世界性难题,阻碍了其综合利用。目前仍只能将少部分尾气用作燃料,大部分直接放空燃烧,每年烧掉上亿立方米的尾气,既浪费了资源,又对环境造成影响。为减小投资风险,目前该公司正与国内多家科研单位联合,积极探索黄磷尾气净化及综合利用的新技术,发展碳一化工产品,制定了分期、分步骤实施方案,力争将放空燃烧的黄磷尾气加以净化利用。第一步建设一套5000Nm3/h黄磷尾气净化装置,在取得成功的基础上再进行后续项目建设,尽可能将黄磷尾气充分利用;第二步,在5000Nm3/h黄磷尾气净化装置建成投产后,根据不同产品对气体质量的不同要求发展下延产品,如甲醇、二甲醚、甲酸等。以实现年生产3万吨甲醇计算,该项目投产后,可节约标煤1.9万吨/年。

2、提高磷收得率,降低电炉电耗项目。电炉电耗占黄磷综合能耗的49%,降低电炉电耗将对降低黄磷综合能耗起到举足轻重的作用。该公司将通过技术改造、优化工艺操作参数、安装自动化在线检测和电炉自动化操作节能装置、控制磷渣和尾气中跑磷、提高泥磷回收等多种手段,提高磷收得率,降低电炉电耗。力争使黄磷综合能耗由3.45吨标煤降低到3.31吨以下,该项目完成后,可节约标煤1.1万吨/年。

3、矿粉、焦粉利用球团技术项目。原料粉尘直接进入电炉,容易造成黄磷精制后处理困难、泥磷量大、磷收得率下降,更容易造成炉内大塌料(即炉内爆炸)、电极折断、料管导气管堵塞、水封易拉弧被击穿等安全隐患。而如果将磷矿石、焦碳、白煤筛后的粉料弃去,不仅会造成资源浪费和环境污染,而且在当前资源紧张的情况下也不可取。为此,该公司组织技术人员自主研发的粉料冷态球团新技术,经过多次试验,已获得成功。目前,粉矿、粉焦球团项目已竣工,预计年可利用粉矿5万吨、粉焦煤0.7万吨。

4、黄磷水渣的综合利用项目。黄磷生产过程中,每生产1吨黄磷约产生8吨炉渣。炉渣的主要成分为硅酸钙,主要用于水泥、硅肥等。在我国川西、贵州开阳、云南等地使用量较大,往往出现供不应求的局面,价格达到40~50元/吨。在攀枝花,黄磷炉渣做为水泥的掺加原料已经被境内和周边众多水泥厂所接受,但是由于当地用量有限,而外运成本又高,致使每年仍有约60万吨的炉渣被弃存。为此,该公司现已与西南科大联手,走技术创新,回收利用弃存的炉渣,使之变废为宝,进一步促进企业节能工作上水平、上台阶。(朱于云)